Mặc dù in 3D thường được quảng cáo cho khả năng tùy chỉnh sản phẩm, Adidas sẽ bắt đầu với một thiết kế duy nhất để thử nghiệm công nghệ. Tuy nhiên, mục tiêu cuối cùng của họ là tùy chỉnh từng chiếc giày để phù hợp với những đường nét độc đáo của một người chân.

Đây là một công ty đầu tiên bước vào thế giới in 3D, một mẫu giày Futurecraft trước đó, được sản xuất với Materialize, trước đây được bán với giá 333 USD và cũng không phải là công ty giày duy nhất theo đuổi công nghệ.

Điều thú vị về dự án này là những thách thức mà Adidas cho biết công nghệ Carbon có thể giải quyết. Và trong khi giày in 3D hầu hết đã xuất hiện với số lượng nhỏ, Adidas cam kết tăng cường sản xuất là đáng chú ý.

Ý tưởng in các đối tượng theo yêu cầu là thú vị, nhưng thực tế có nhiều sắc thái hơn. In 3D chậm và tốn kém. Các quy trình sản xuất truyền thống như ép phun vẫn ngự trị tối cao đối với sản xuất hàng loạt với chi phí.

Adidas và Carbon lạc quan điều này có thể sẽ thay đổi đối với một số sản phẩm.

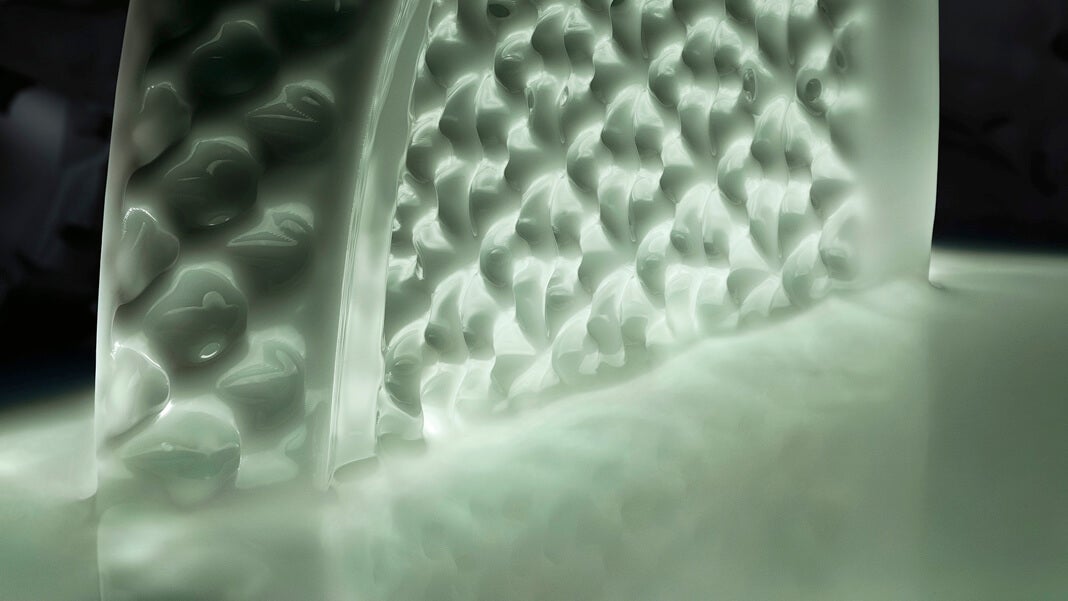

Trong số các máy in 3D mà chúng tôi đã bao phủ trong nhiều năm qua, Carbon, là một sản phẩm yêu thích cá nhân. Thay vì xếp chồng các lớp để tạo ra một vật thể, Carbon sử dụng ánh sáng và nhiệt để làm cứng nhựa chọn lọc. Kết quả là rất khoa học. Một thiết kế kỹ thuật số được hiển thị được nâng lên từ một thùng công nghệ cao trong một mảnh hoàn thành.

Nhưng quá trình Carbon Carbon cũng có những lợi thế thực tế. Đối với một, nó tương đối nhanh.

Đế in được sử dụng để mất Adidas 10 giờ. Bây giờ mất 90 phút. Và họ nhằm mục đích giảm thêm thời gian in xuống 20 phút. Ngoài ra, mỗi đế được in liên tục trong một mảnh, giúp loại bỏ các điểm yếu nơi các lớp gặp nhau. Và hình học tổ ong duy nhất của Cộng đồng, các thuộc tính khác nhau, có thể thay đổi theo chiều dài duy nhất, có thể thay đổi theo chiều dài.

Các kỹ sư của cơ khí đã chế giễu thế giới bằng các thuộc tính của các cấu trúc này trong nhiều năm, theo nhà đồng sáng lập Carbon, Joseph DeSimone. Bạn có thể làm một cái gì đó giống như vậy, bởi vì mỗi thanh chống là một mảnh riêng lẻ.

Công nghệ cũng cho phép tạo mẫu nhanh hơn, hoàn thiện hơn. Adidas đã chạy qua khoảng 50 mẫu thiết kế trước khi đưa ra lựa chọn cuối cùng.

Một quy trình điển hình, đòi hỏi phải trang bị lại nhiều, sẽ thử một số ít các thiết kế trước khi tiếp tục. Bằng cách in 3D cả thiết kế và sản phẩm cuối cùng, Adidas có thể bỏ qua công cụ trên cả hai đầu. Và không giống như các nguyên mẫu trước đó, thiết kế và sản phẩm cuối cùng được làm từ cùng một chất liệu, giới hạn khả năng sản phẩm cuối cùng sẽ hoạt động khác nhau.

Ngoài Adidas, Nike, Under Armor và New Balance có các dự án giày in 3D của riêng họ, nhưng chúng hầu hết được sản xuất theo lô nhỏ. Trong khi 100.000 đôi giày là một giọt nước trong đại dương so với hàng trăm triệu đôi mà Adidas bán ra mỗi năm, thì nó lại nhiều hơn vài trăm đôi.

Liệu chiếc giày có bắt kịp không? Chúng tôi sẽ phải chờ xem.

0 Comments